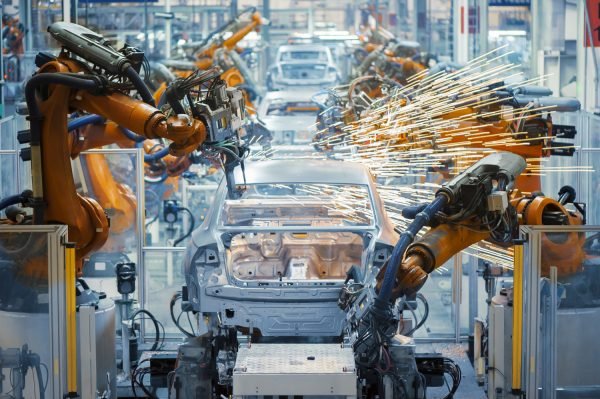

Czy wiesz, że w samochodzie znajduje się około 7500 elementów złącznych? Stanowią one kluczowy element konstrukcji pojazdu i mają ogromne znaczenie dla jego bezpieczeństwa i estetyki wykonania. W tym artykule przyjrzymy się bliżej różnym rozwiązaniom mocującym i wymaganiom, jakie stawia przed nimi przemysł motoryzacyjny – sektor, w którym innowacyjność zawsze jest na pierwszym miejscu.

Znaczenie mocowań dla sektora motoryzacyjnego

We wstępie wspomnieliśmy o związku między elementami złącznymi a bezpieczeństwem. Luźny lub nieprawidłowo zamontowany element złączny wpływa na działanie całego auta. Na przykład luźna śruba w silniku może uniemożliwić jego uruchomienie, a problemy z zawieszeniem lub układem hamulcowym mogą spowodować poważne awarie. Często zdarza się również, że uszkodzony element złączny jest przyczyną wibracji lub hałasu w przestrzeni pasażerskiej.

Systemy mocujące znajdują się we wszystkich głównych komponentach auta. Łączą ze sobą różne elementy, od części silnika po wykończenia nadwozia. Istnieje wiele typów mocowań samochodowych, np. śruby, wkręty, nakrętki czy nity – czasami nawet wykonywane na zamówienie dla konkretnego modelu. Do ich produkcji wykorzystuje się również różnorodne materiały: żelazo, stal nierdzewną, nikiel, mosiądz, aluminium lub specjalne stopy.

Do najpopularniejszych rozwiązań należą:

- Wkładki gwintowane – używane do tworzenia gniazda gwintowanego w materiale. Niezależnie od tego, czy są to części metalowe, laminaty czy elementy plastikowe, istnieją specjalne wkładki gwintowane przeznaczone do różnych zastosowań. Przykładem jest dostępny w naszej ofercie Deform-Nut®, który umożliwia proste i bezpieczne tworzenie gniazda gwintowanego na cienkich blachach.

Więcej na temat Deform-Nut przeczytasz -> tutaj!

- Śruby (zazwyczaj z łbem sześciokątnym) – są używane między innymi do mocowania felg, aby zapewnić prawidłową geometrię kół.

- Nakrętki – zapewniają mocowanie śrub i wkrętów do danej powierzchni.

- Podkładki – są to małe płaskie dyski z otworami w środku, które służą do zabezpieczania śrub, by zapobiec przeciekom, równomiernie rozłożyć nacisk i zamocować chłodnicę.

- Wkładki wciskane – łatwe w instalacji i wytrzymałe.

- Łączniki kompozytowe – składają się z płaskiej perforowanej lub jednolitej podstawy z okrągłymi przekładkami i elementem mocującym: kołkami, tulejkami lub nakrętkami, montowanymi na szerokiej gamie płyt o różnych kształtach i rozmiarach.

Regularne badania prowadzone w dziedzinie inżynierii motoryzacyjnej doprowadziły do rozwoju nowych technologii i materiałów, na przykład wykorzystania materiałów kompozytowych takich jak włókno węglowe. Warto wspomnieć tu o niezawodnym i bezpiecznym systemie Master-Plate®, który pozwala na mocowanie dowolnego materiału, w tym włókna węglowego.

Przeczytaj więcej na temat -> Master-Plate®!

Jeśli zastanawiasz się nad wyborem odpowiedniego produktu, zajrzyj do naszej oferty!